TECHNOLOGY

人と自転車が前に進む力を最大に

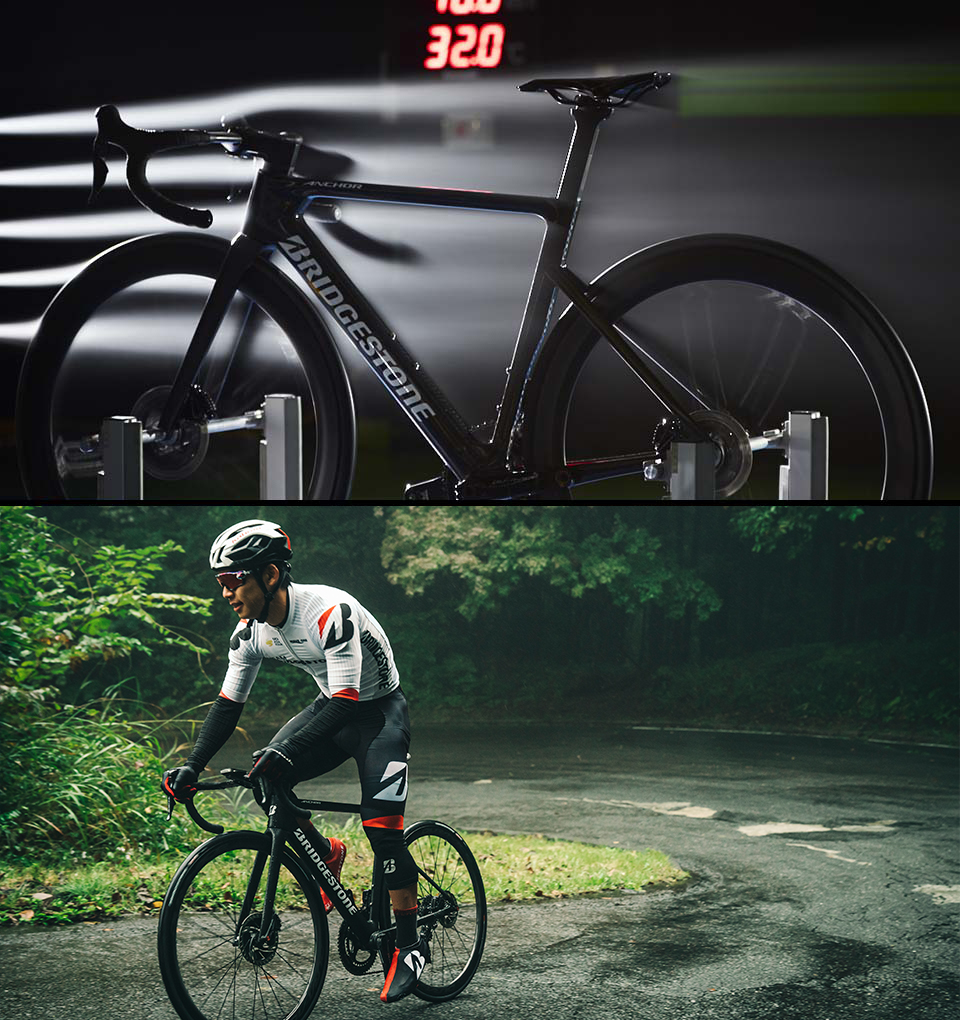

車体が前に進む力を活かし切る技術、PROFORMATが、全てのロードバイクを研ぎ澄ました。

ライダーの力を最大限、速さに変えることを目指すアンカーのロードバイクは、あなたをさらなる高みへと押し上げる。

「人と自転車を前に進める技術の研究開発」

PROFORMAT

タイヤ開発における解析研究を担うブリヂストンの基盤技術部門とブリヂストンサイクルが共に作り上げた解析システムがPROFORMAT(プロフォーマット)だ。これは精緻な解析とシミュレーション技術を誇る『推進力最大化解析技術』のことを指しており、その目指すところは解析技術によって「人と自転車を前に進める技術を研究、開発する」、ということになる。自転車の推進力の最大化を目指すため、言い換えればペダルを踏んだ力を無駄なく前へ進む力に変えるために、PROFORMATは、走りの無駄を一つ一つそぎ落としていく。解析するのは、素材、空力、強度、剛性、質量など、走りに関係するさまざまな要素だ。これらを計測し、シミュレーションし、そして解析して、より速く、より快適なバイクが生み出される。このブリヂストンの基盤技術部門の精密な解析技術と、アンカーの自転車開発技術とが組み合わさったことで、使用する状況や目的を明確にしたフレーム作りが可能となった。例えばバンクを走ることを前提にするトラックバイク、あらゆる環境に対応する必要のあるロードレースでの勝利を目指したRP9や、快適に長く走り続けるためのRE8及びRLシリーズ、これらはPROFORMATの技術によって作り上げられたものだ。

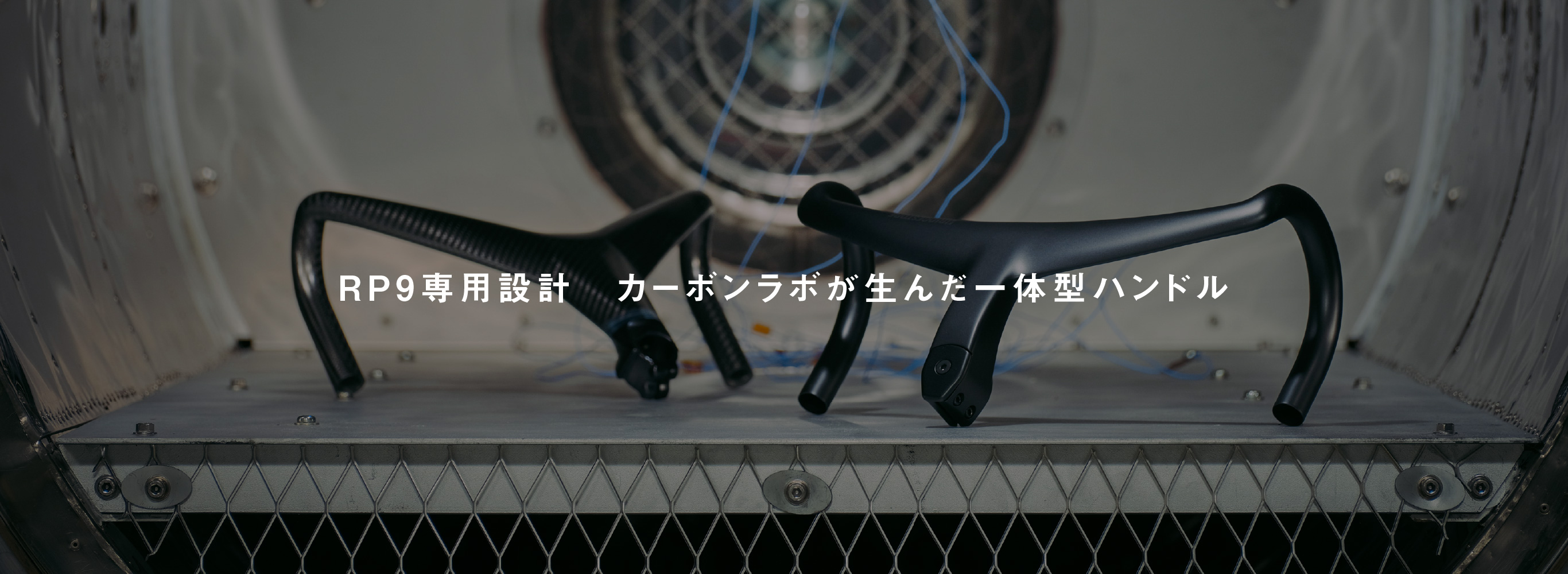

カーボンラボ

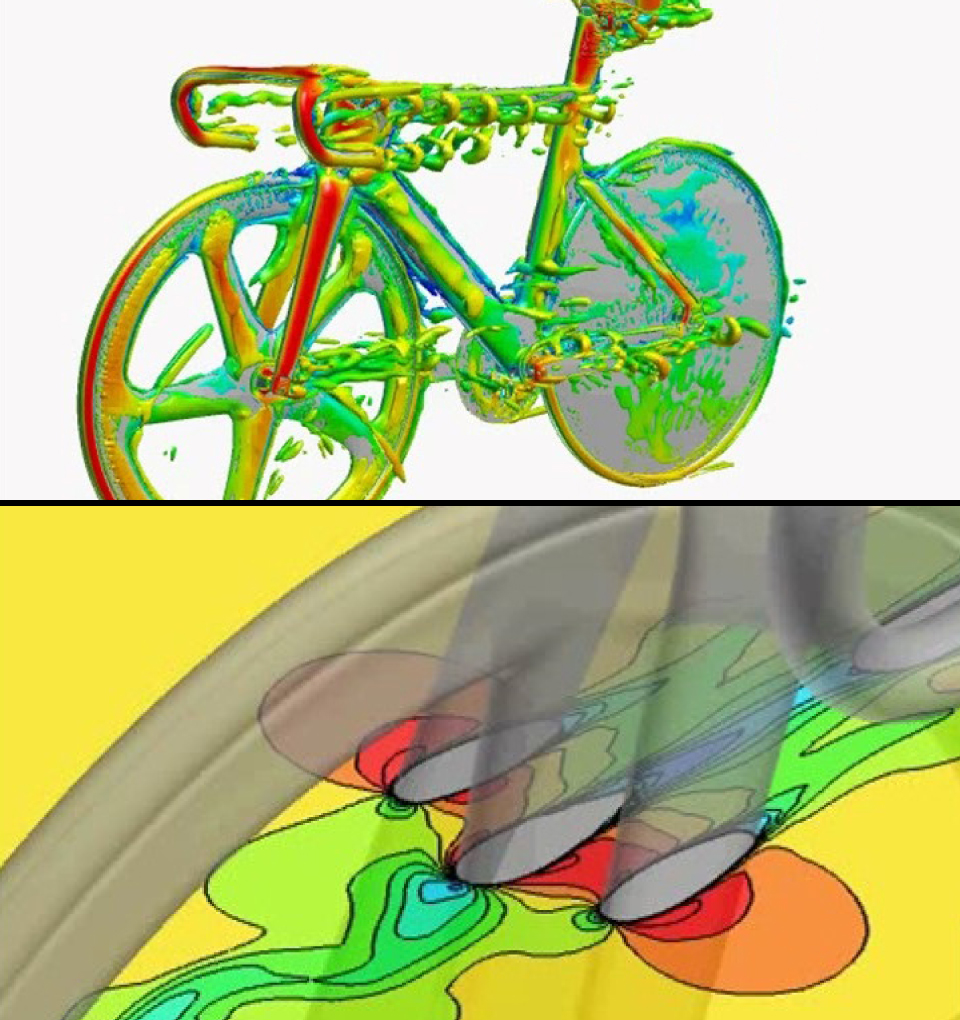

-PROFORMATが導く形状を素早くカタチに

PROFORMATによって導き出された理想の形状を、特殊な型を用いて瞬時に(一般的な金属型の10倍のスピードで)、かつ高精度に生み出す場所が、研究施設カーボンラボだ。ここにはカーボンのスペシャリストが在籍し、後述するシミュレーションで得たフィードバックを、瞬時に新たなプロトタイプに反映させている。こうしたレスポンスの速さがさらなる試作とブラッシュアップを可能にし、高性能なバイク、そしてパーツ作りにも直結している。まさに、「日本のものづくり」が生きている現場だと言えるだろう。カーボンラボでの研究開発は、すでに日本代表チームの選手が選んで使用する機材にも反映されている。

シミュレーション·試作·計測

ーPROFORMATの開発プロセス

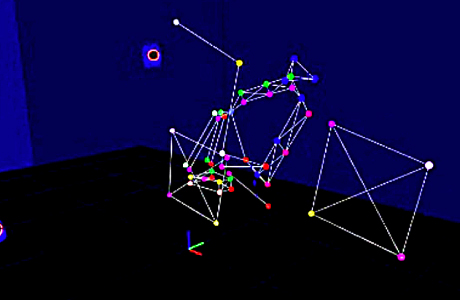

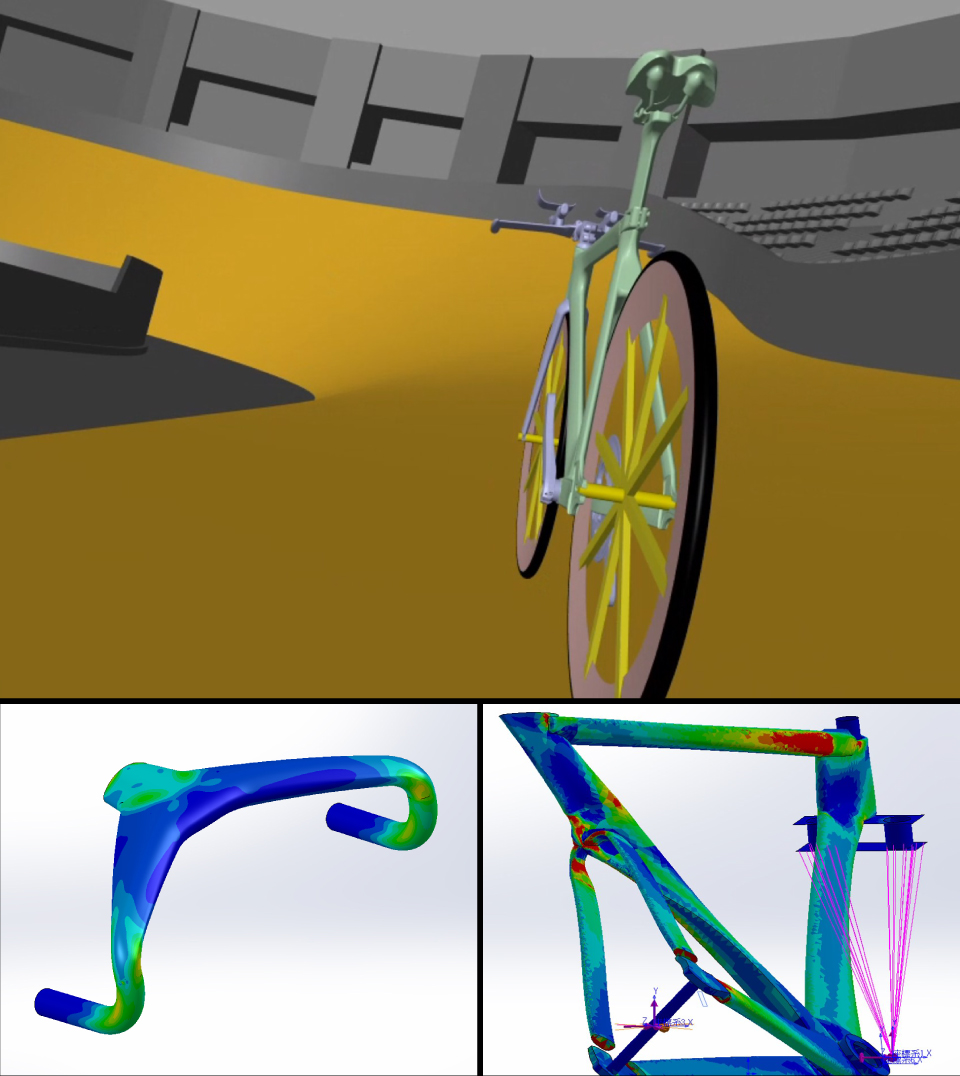

PROFORMATにおける過程は大きく3つ、シミュレーション・試作・計測に分けられる。まず、最適なバイクの形を探るために重要となるのがシミュレーション。「人と自転車を前に進める」ため、空力や剛性など様々な要素を考慮しながら緻密な解析を行い、コンピュータ上に理想のフレームの形を再現していく。これを上記の通りのカーボンラボで、スピーディーにプロトタイプの形に(=試作)。最後これらを風洞実験、あるいはプロのインプレなどに用いることで現物からも数値を取得し、実用面でも問題ないかを具に確認していく(=計測)。PROFORMATではこの過程を素早く繰り返すことで、たゆまぬ性能の向上追求を可能にしているのだ。

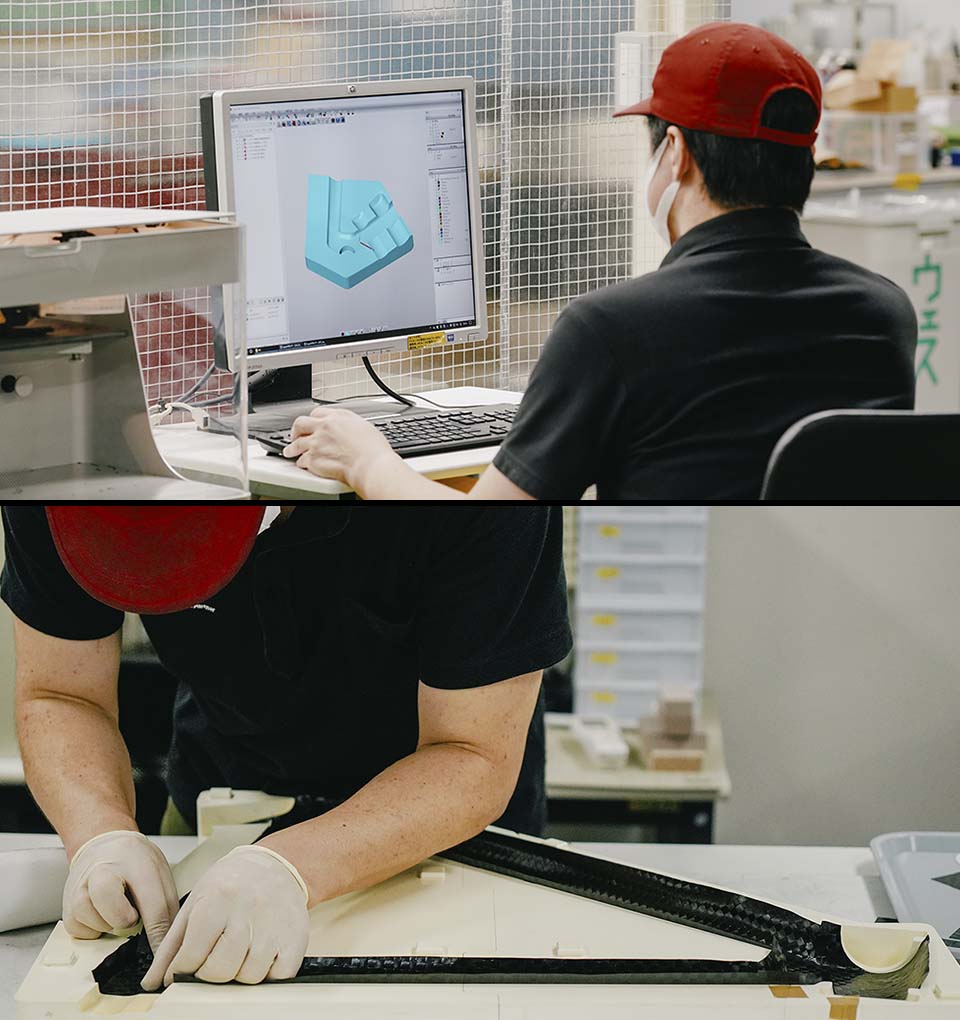

公益財団法人日本自転車競技連盟との共同開発(短距離バイクのみ)を経て、日本代表に供給されたトラックバイク。東京2020大会に向け、PROFORMATはいかに世界と戦うバイクを生み出したのか。

PROFORMATによる技術開発は常に進化を続けており、現在自転車競技(トラック)日本代表に供給し使用されているトラックバイク開発においても、その技術が適用されている。進化したポイントとしては、ハンドルやステム、ホイールやタイヤといったバイクのすべての構成要素を考慮したトータルパッケージでの開発が挙げられる。理想のセッティングを追求すると、フレームの性能を活かしきるパーツ、そしてパーツの性能を活かし切るフレームとそれぞれの相互関係を理解し、バイク全体を考えて初めて最速のバイクが生まれる。その中でも重要視しているのが、車輛挙動を司る剛性と接地・質量・空力のバランスをいかにとるか、だ。剛性は高ければいいというものではなく、車輛挙動が最適化される状態を見つけなければならない。接地はタイヤが担う部分で、グリップ力と転がり抵抗との相反するバランスをいかに最適化するか。質量では世界的レギュレーションで定められた6.8kgの最低重量をターゲットに、空力ではライダーと自転車の全体での空気抵抗をいかに最小化するか検討を重ねる。そのうえでトレードオフとなるこれらの要素のバランスをどうとるのかが最も難しいところなのだが、PROFORMATでは幾度もシミュレーションを繰り返すことで、最適なバランスを見つけ出す。

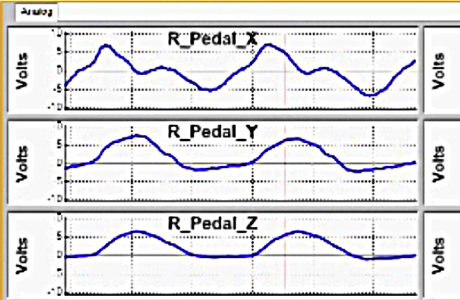

車輛挙動を司る剛性と接地

ー短距離種目ケイリンのバイク

短距離種目であるケイリンのバイクに第一に求められる要素は、車輛挙動を司る剛性と接地だ。ライダーのパワーをロスなく進む力に変換する、いわゆる「推進効率最大化」のための剛性と、いかなるシチュエーションでも安心して走れるといった、操縦安定性を達成するための接地が重要なファクターとなる。これらを第一に、質量と空力のバランスをとりながらトータルなバイク開発が行われる。シミュレーションにより剛性は可視化され、フレームやパーツのどの部位にどのような負荷がかかるかが解析される。走行中のバイクの挙動も同様だ。時々刻々と変化する車輛データ(例えばフレーム挙動・ステア挙動など)が、可視化され開発に役立てられる。特に接地に関しては、タイヤを長らく研究開発してきたブリヂストンのノウハウが生きる部分だ。タイヤメーカーならではの特殊な計測機器によって、タイヤと地面との力関係、接地圧を解析する。これらのデータをシミュレーションシステムに落とし込むことで、実際のレースコースを走る状態に限りなく近い検証モデルを確立。さらに車輛剛性/空力解析も反映させることで複合的かつ高度な車輛挙動走行シミュレーション解析が可能となり、開発精度やスピードを飛躍的に向上させたのである。

空力の追求

ー中距離種目パシュートのバイク

「推進効率最大化」を達成する中で、中距離競技パシュートのバイクにおいてはより空力が占める割合が大きくなる。パーツ類まで含めた空気抵抗の最小化を達成しつつ、車輛挙動を司る剛性と接地、そして質量との最適なバランスを追求する。CFD(数値流体力学)を用いた空力解析ではスーパーコンピュータを用い、複雑な空気の流れを解析。加えてFEM(有限要素法)による構造解析では、フレームのみならず、ハンドルやホイールといったコンポーネント類も解析する。こうした解析を受けてバイクのプロトタイプが生み出されるのだが、特筆すべきはその試作が完成するまでのスピードだ。先に見たカーボンラボのスピード感ある製造プロセスにより、最適なカーボンの仕様がスペシャリストによって解析され、フレームとパーツが即時に完成する。早いのは試作品製造だけでない。チームブリヂストンサイクリングの選手によるクイックな評価体制が確立されており、試作品へのフィードバックもスムーズだ。こうして積層や仕様を変更したプロトタイプの実走データが、風洞実験で取得される。これらのデータの解析がさらにバージョンアップしたプロトタイプの製作へとつながり、空力を重視しつつ、剛性&接地と質量とをより高いバランスで両立する一台が生み出されるのだ。

![]()

本自転車トラック用機材の開発は

競輪の補助を受けて実施しました。

ピュアレーシングロードバイクの現在地

世界各地で開催されるロードレースは、変化の激しい競技だ。伝統あるレースであっても、コースの変化や距離の変更がなされ、新機軸をうたった魅力的な新レースの創設も毎年のように行われる。サイクリングシーンの変化に伴って、これまで春先のクラシックレースだけに限定されていた悪路やグラベルといった要素もステージレースに組み込まれ、今日のレースバイクには、あらゆる路面や状況に対応することが求められる。だが特定の路面状況に特化したバイクでは、多様化する今日のロードレースを戦い抜くことはできない。問われるのは、全てを高いレベルで兼ね備えた真のレースバイクだ。

開発思想は、ただ「勝つため」

ANCHORがPROFORMATを駆使し目指したのは、一台で全てをこなせるオールラウンドなロードバイクだ。モノを売るための目を引く数値やスペックを追い求めず、あくまでも『勝つため』のレーシングバイクを作る、というストイックな開発思想の下生み出されたのが、高い水準でレースバイクに必要とされる諸要件を満たす「ステージレースを一台で戦える」バイクだ。ではその諸要件とは何か?端的に言えば、それは空力・剛性・重量の三要素をを高いレベルでバランスさせるということ。だが空力を追求すると剛性バランスが崩れ、剛性を求めると重量が増えるといったジレンマが常につきまとう。三要素を達成するにあたり、ANCHORのトラックバイク開発の知見が余すことなく注ぎ込まれた。空力面ではCFD解析でロードバイクに適したパイプ形状を徹底的にシミュレーションし、剛性と軽量さを両立するカムテール形状を積極的に採用。また汎用品では目指す空力が確保できない箇所では、専用設計のパーツを新規で製作。理想の空力を追い求めた。

かくして空力·剛性·重量のバランスを達成

一方で、バイクを進ませるのに必要な剛性も、PROFORMATが導き出す。すでに既存モデルでプロレベルに必要な剛性を導き出していたため、無闇に剛性向上を狙うのではなく、空力と重量とのバランスを追求した。そこにもトラックバイク開発の知見が生かされている。先に述べたパイプ形状の他、ボトムブラケットを含む後ろ三角全体で適切な剛性を持たせて、フレーム変形をコントロールし高い推進力を実現している。またチェーンステーでは、パワーメーター、チェーンリングによりスペースが限られるドライブサイドに対し制約のないノンドライブサイドを最大限大径化することで、必要な剛性を確保。結果、トラックバイクと同様左右非対称の形状となっている。空力を重視したバイクは市場に多いが、「ステージレースを一台で走る」ためにはヒルクライム能力に直結する重量にも妥協はできない。ブレーキのディスク化に伴い、重量減はそもそもの命題だった。強度と軽量さを両立する幾多ものシミュレーションと試作、テストを経てカーボンの適切な積層を何度も検証。シートポストやヘッドパーツについても部品単位で重量を管理し軽量化に結び付けている。エアロロード並みの空力を誇りながらクライミングバイクの軽量さを持ち、それでいてライダーの入力を余すことなく推進力にする剛性という三要素を兼ね備えた真のレース・オールラウンドバイクが生み出された。

トラックバイク開発が成熟させた、高度なR&D

発端はカーボンラボのトラックバイク開発

カーボンバイクの可能性を追求する、ANCHORのレーシングバイク開発拠点「カーボンラボ」。ここでの試作とテストにより世界と闘うためのトラックバイクが生み出された。世界最高峰の舞台で結果を出したトラックバイクの次に、ANCHORが目指したのは最速のロードバイク製作だ。日本のトップ選手たちを輩出してきたチームを持つANCHORとして、それは必然的な流れだった。しかしコースや気候によって路面状況の異なるロードレースは、クローズドな環境で行われるトラックレースに比べて解析すべき要素とそれに伴う変数が段違い。PROFORMATが導き出したトラックバイクの知見を生かしながらも、最速のロードバイクを生み出すというカーボンラボの新たな挑戦が始まった。

カーボンラボだからこその迅速なR&D

最速のバイクを作るという目的は、トラックバイクのそれと変わらない。従って、シミュレーションを行い、それを試作に反映し、実際に計測するという開発のサイクルも同じプロセスだ。「ステージレースを一台で走る」という総合力を持たせるために、このプロセスは一切の妥協なく突き詰められた。CFDによる空力シミュレーションと、FEMによるフレームの最適な変形の追求。これを幾度も繰り返しながら、最適な空力性能とバイク変形の落とし所を探った。過去に蓄積された実走データがそれを可能にする。そこで提示された数字を満たすべく即時の試作が行われる。このスピード感は、プロトタイプの設計から製造を研究所内で完結できるカーボンラボならではの強みだ。必要な剛性を生み出すためのカーボンの積層やパーツの調整が行われ、計測テストに移行。風洞実験や実走での計測に加え、チームブリヂストンサイクリングの選手たちによるフィードバックも開発の要だ。数値は理想的なものであっても、ライダーのフィーリングと相入れないことは往々にして生じる。あくまで走るのはレーサーであり、「人」であることを理解する開発陣は、そのフィードバックを再び数値に落とし込み、新たな試作を行う。データ、ライダー、開発者。全てのプロセスを追求しレースロードバイクの最新形が生み出されたのだ。

細部まで入念な技術を施したRP9

小さなディティールの積み重ねが、大きな差を生む。RP9の全ての箇所には、理由と思想がある。

-

①シートポスト

空力を探求したカムテール形状のエアロシートポストを新たに開発。 -

②シートポストクランプ部

臼型のシートクランプを新規設計。外側への張り出しを極力抑え空力性能を向上。 -

③シートチューブ

ポストの形状に合わせシートチューブのシェイプをより薄くし、空力向上を達成。 -

④ドロップシートステー

空力・剛性・快適性をバランスさせるためにドロップシートステーを採用。 -

⑤チェーンステー

適切な剛性の確保を目指した結果、チェーンステーの太さは左右非対称に。 -

⑥スペーサー

新設計のスペーサーは割りが入っており、ポジション調整がより行いやすい仕様。

-

⑦ステム

ケーブル内装ながら、ポジション調整時に油圧ホースの脱着不要の新設計ステム。 -

⑧ヘッドチューブ

トラックバイクの研究開発が導き出した空力・剛性を両立するヘッド周りの造形。 -

⑨ヘッド下

フレーム前面にあたるヘッド~フォーク部の造形もトラックバイクの知見を活用。 -

⑩フォーク

フレームと同様高性能軽量カーボンT1100を使用。フレームセットの軽量化に寄与。 -

⑪ダウンチューブ

ねじれ剛性を高めるため、空力とのバランスをとりながら幅広に設計。 -

⑫ボトムブラケット

大径化したチェーンステーを繋ぐためボリュームを持たせたBB部。

![]() この自転車ロード競技用機材は、競輪の補助を受けています。

この自転車ロード競技用機材は、競輪の補助を受けています。